-

JDB szilárd kaszító csapágy JFBB metrikus önmegoltó oilless grafit karimás csapágyak perselyek

JDB szilárd kaszító csapágy JFBB metrikus önmegoltó oilless grafit karimás csapágyak perselyek -

JDB szilárd kaszító csapágy Karbantartásmentes gallér sárgaréz din9834 oilless vezető perselycsapágy

JDB szilárd kaszító csapágy Karbantartásmentes gallér sárgaréz din9834 oilless vezető perselycsapágy -

JDB szilárd kaszító csapágy JEGB/JEGBK Olajmentes kidobóvezető persely kidobócsapágy

JDB szilárd kaszító csapágy JEGB/JEGBK Olajmentes kidobóvezető persely kidobócsapágy -

JDB szilárd kaszító csapágy JOSG kidobóvezető hüvely, tömör, önkenő csapágy

JDB szilárd kaszító csapágy JOSG kidobóvezető hüvely, tömör, önkenő csapágy -

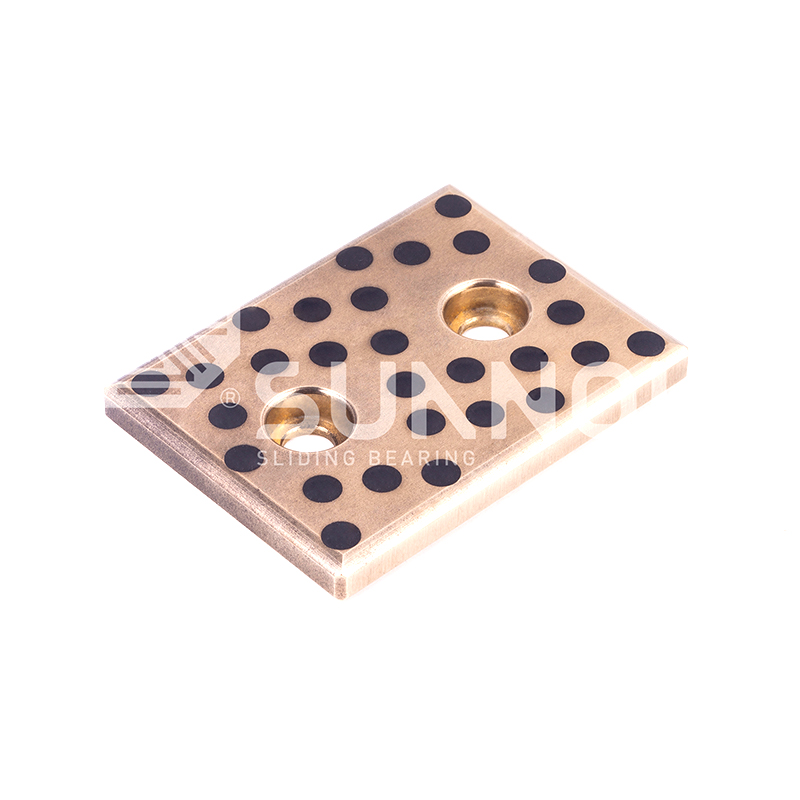

JDB szilárd kaszító csapágy JTWP Nincs olaj szükséges kopásállóság nulla karbantartás oilless kopólemez

JDB szilárd kaszító csapágy JTWP Nincs olaj szükséges kopásállóság nulla karbantartás oilless kopólemez -

JDB szilárd kaszító csapágy JDB-5 acél beágyazott kopásálló, szilárd kaszító csapágy

JDB szilárd kaszító csapágy JDB-5 acél beágyazott kopásálló, szilárd kaszító csapágy -

-

FB090 bronzcsomagolt csapágy FB090 bronzcsomagolt csapágy

FB090 bronzcsomagolt csapágy FB090 bronzcsomagolt csapágy

Szilárd kaszító bronzcsapágyak: Kritikus alkalmazások és műszaki elemzés

Ipari hírek-1. Önmegtakarító bronz perselyek magas hőmérsékletű ipari alkalmazásokhoz

A magas hőmérsékletű környezetben történő működés egyedi kihívásokat jelent a csapágyrendszerek számára, ahol a hagyományos kenőanyagok gyorsan romlanak, ami fokozott súrlódást és korai meghibásodást eredményez. Önmegtakarító bronz perselyek magas hőmérsékletű alkalmazásokhoz Biztosítson hatékony megoldást a szilárd kenőanyagok közvetlenül a bronzmátrixba történő integrálásával, biztosítva a következetes teljesítményt is szélsőséges termikus körülmények között.

GB61 réz NAAMS standard karimás szilárd kaszító csapágy

Az e csapágyak mögött álló alapelve a kompozit szerkezetükben rejlik, általában egy bronz ötvözetből (például SAE 841 vagy C93200), amely beágyazódik a szilárd kenőanyagokkal, például grafit, molibdén -diszulfid (MOS₂), vagy mindkettő kombinációjával. Magas hőmérsékleten a hagyományos olaj- vagy zsír kenőanyagok elpárolognak vagy karbonizálnak, de a szilárd kenőanyagok stabilak maradnak, folyamatosan felszabadítva a kenő részecskéket a súrlódási felületen. Ez a mechanizmus szignifikánsan csökkenti a kopást, még a 260 ° C (500 ° F) nagyobb környezetben is, így ideálissá teszi őket kemencékhez, kemencékhez és nehéz ipari gépekhez.

Az egyik kritikus szempont a magas hőmérsékleten alkalmazott alkalmazásokban a termikus bővítés. A bronzötvözetek kiszámítható tágulási sebességet mutatnak, lehetővé téve a mérnökök számára, hogy kiszámítsák a pontos engedélyeket, hogy megakadályozzák a megnövekedett hőmérsékleten történő lefoglalást. Ezenkívül az oxidációs ellenállás fokozódik az ötvöző elemek, például alumínium és nikkel, amelyek védő oxidrétegeket képeznek. Összehasonlító vizsgálatok a standard bronzcsapágyak és a önmegtakarító bronz perselyek magas hőmérsékletű alkalmazásokhoz Mutassa be a szolgáltatási élettartam 3-5x-es növekedését, ha 200 ° C felett működik, elsősorban a kenőanyagok lebontásának kiküszöbölése miatt.

A valós alkalmazások közé tartoznak az acélgyűjtő rendszerek, ahol a csapágyaknak mind a nehéz teher, mind a sugárzó hőt viselniük kell. Ezekben a beállításokban a grafitba beágyazott bronz perselyek kiváló teljesítményt mutattak a hagyományos görgőscsapágyakkal szemben, amelyek gyakran újbóli lubrifikációt és hűtést igényelnek. Egy másik példa az ipari gázturbinákban, ahol a termikus kerékpározás (gyors fűtés és hűtés) olyan anyagokat igényel, amelyek fenntartják a dimenziós stabilitást. Itt a MOS₂-val infúzióval ellátott bronzcsapágyak felülmúlják az alternatívákat azáltal, hogy csökkentik a súrlódás által kiváltott hőtermelést, ezáltal minimalizálva a szomszédos alkatrészek termikus feszültségét.

A csapágyak szélsőséges hő kiválasztásakor a mérnököknek ki kell értékelniük a terhelési kapacitást, a hővezető képességet és a használt szilárd kenőanyagok típusát. A grafit kitűnő az oxidáló atmoszférában, míg a MOS₂ jobban teljesít alacsony oxigén vagy vákuum környezetben. A hibrid kompozíciók, amelyek mindkét anyagot magukban foglalják, kiegyensúlyozott teljesítményt nyújtanak a változó körülmények között. A külső kenés hiánya kiküszöböli a szennyeződés kockázatát is, ami kritikus tényező az élelmiszer -feldolgozásban vagy a félvezető gyártásában, ahol a tisztaság kiemelkedően fontos.

2.

Az élelmiszer- és italipar szigorú követelményeket vet fel a gépi alkatrészekre, különös tekintettel a higiéniára, a korrózióállóságra és a tisztítás könnyűségére. Karbantartás nélküli, szilárd kenésű bronzcsapágyak élelmiszer-gépekhez Keresse meg ezeket az igényeket a zsír vagy olaj kiküszöbölésével, amely vonzza a szennyező anyagokat és a baktériumokat. Ezek a csapágyak megfelelnek az FDA, az NSF és az EU élelmiszer-minőségű anyagi előírásainak, biztosítva a biztonságos működést a közvetlen vagy véletlenszerű élelmiszer-érintkezési zónákban.

A szilárd kaszált bronzcsapágyak egyik legfontosabb előnye az élelmiszer-alkalmazásokban az agresszív tisztítószerekkel szembeni ellenállásuk, például klór alapú fertőtlenítők vagy nagynyomású gőz. A hagyományos kenésű csapágyak a gyakori mosás alatt lebomlanak, ami korrózióhoz és megnövekedett súrlódáshoz vezet. Ezzel szemben az élelmiszer-minőségű bronzötvözetek (például C95400 alumínium bronz) beágyazott PTFE-vel vagy grafitnal kombinálva nem porózus felületet biztosítanak, amely ellenáll a kémiai támadásnak, miközben fenntartja az alacsony súrlódást.

A higiéniai tervezési alapelvek tovább javítják a teljesítményt. A húsfeldolgozásban vagy a tejtermékekhez használt csapágyak gyakran sima, résmentes felületekkel rendelkeznek, hogy megakadályozzák a baktériumok felhalmozódását. Egyes fejlett minták antimikrobiális bevonatok, például ezüst-ionkezelések, a biofilm képződésének gátlására. Ezek a tulajdonságok kritikus jelentőségűek a szállítószalagok, a töltőgépek és a csomagolóvonalakban, ahol a tisztítás vagy a csapágy cseréjének leállása közvetlenül befolyásolja a termelékenységet.

Teljesítmény -összehasonlítások között Karbantartás nélküli, szilárd kenésű bronzcsapágyak élelmiszer-gépekhez És a polimer alapú alternatívák külön kompromisszumokat mutatnak. Míg a mérnöki műanyagok, mint például az UHMWPE, korrózióállóságot kínálnak, hiányoznak a bronz terhelési képessége és hővezető képessége. Nagy terhelésű alkalmazásokban, például tészta keverők vagy konzervprések esetén a szilárd kenőanyagokkal rendelkező bronzcsapágyak hosszabb élettartamot tartanak fenn deformáció nélkül. Ezenkívül a bronz nagyobb termikus diffúziós képessége elősegíti a folyamatos működés során előállított hő eloszlását, csökkentve a termikus lebomlás kockázatát.

A kereskedelmi pékségekkel kapcsolatos esettanulmányok megmutatják ezen csapágyak gazdasági előnyeit. A zsír-kaszált acélcsapágyakról a szilárd kaszált bronzegységekre történő váltás 70%-kal csökkentette a karbantartási intervallumokat, miközben kiküszöböli a kenéssel kapcsolatos termékszennyezést. Hasonlóképpen, az italos palackozó növényekben a kenőanyagok szivárgása megakadályozta a ragacsos maradék felhalmozódását a szállítószalagokon, továbbá az állásidő minimalizálását.

3. olajmentes bronzcsapágy grafit dugókkal a nagy teherbírású gépekhez

A nehéz terhelésű ipari alkalmazások olyan csapágyakat igényelnek, amelyek gyakori karbantartás nélkül ellenállnak a jelentős erőknek. Olajmentes bronzcsapágyak grafit dugókkal nehéz teherhordozáshoz Excel ilyen környezetben azáltal, hogy a bronzötvözetek szilárdságát a grafit betétek önmegkenő tulajdonságaival kombinálja. Ezek a csapágyak különösen értékesek a bányászatban, az építkezésben és a mezőgazdasági berendezésekben, ahol a külső kenés nem praktikus.

A grafit-plugott bronzcsapágyak kialakítása stratégiailag elhelyezett grafit betéteket foglal magában a csapágy terheléshordozó felületén. Működési nyomás alatt a grafit fokozatosan átjut a párzási felületre, védő kenőfóliát képezve. Ez a folyamat kompenzálja az idő múlásával a kopást, megőrizve a következetes teljesítményt még dinamikus vagy ütési terhelés mellett is. A tesztelés azt mutatja, hogy az ilyen csapágyak fenntarthatják az 50 000 psi · ft/perc PV (nyomás-sebesség) értékeit, amelyek 30–40%-kal felülmúlják a standard olaj-impregnált bronzcsapágyakat.

A kritikus előnye Olajmentes bronzcsapágyak grafit dugókkal nehéz teherhordozáshoz az a képességük, hogy szennyezett környezetben működjenek. Az olajköltött csapágyakkal ellentétben, amelyek kudarcot vallhatnak, ha szennyeződésnek vagy nedvességnek vannak kitéve, a grafit-kaszált rendszerek még a részecskék behatolásával is funkcionálisak maradnak. Ez ideálissá teszi őket a buldózer pivot pontokhoz, a kotrógép-illesztésekhez és az autópályán kívüli felszerelésekhez, ahol a tömítő rendszerek gyakran meghibásodnak.

A különböző grafitkonfigurációk közötti összehasonlító elemzések feltárják a teljesítmény árnyalatait. A nagyobb, kevesebb dugóval rendelkező csapágyak jobb kezdeti kenést mutatnak, de egyenetlen kopást tapasztalhatnak. Ezzel szemben a számos kis dugóval rendelkező tervek biztosítják a következetesebb kenőanyag -eloszlást, de nagyobb gyártási pontosságot igényelnek. A bányászati húzóhelyekből származó terepi adatok azt jelzik, hogy az optimalizált dugós minták akár 50% -kal is meghosszabbíthatják az élettartamot, mint a nem becsapott bronzcsapágyak hasonló terhelések mellett.

Ezekben az alkalmazásokban a hibamódok általában grafit kimerülést vagy bronz fáradtságot tartalmaznak. A fejlett megfigyelési technikák, például a rezgéselemzés, képesek észlelni a kenésfilm -bontás korai jeleit, lehetővé téve a proaktív cserét. Egyes gyártók most a felszíni réteg alatti tartalék grafit dugókkal ellátott csapágyakat kínálnak, amelyek aktívak lesznek, amikor az elsődleges dugók elhasználódnak, és tovább bővítik a szolgáltatási intervallumokat.

4. Korrózióálló, szilárd kaszító bronzcsapágyak tengeri alkalmazásokhoz

A tengeri környezet a mechanikus alkatrészek egyik leginkább agresszív korrózió -forgatókönyvet mutatja be. Korrózióálló, szilárd kaszító bronzcsapágyak tengeri használatra Oldja meg ezt a kihívást speciális ötvözet -kompozíciók és innovatív kenési rendszerek révén, amelyek ellenállnak a sósvíz -expozíciónak, miközben megbízható teljesítményt tartanak fenn.

A tengeri minőségű bronzcsapágyak általában nikkel-alumínium bronz (NAB) ötvözeteket használnak, amelyek kiemelkedő korrózióállóságot mutatnak a szokásos ón-bronzokhoz képest. Ezekben az ötvözetekben az alumíniumtartalom passzív oxidréteget képez, amely védi a pontozás és a réskorrózió - a tengervíz alkalmazásának általános meghibásodási módjait. Szilárd kenőanyagokkal, például grafit vagy PTFE -vel kombinálva, ezek a csapágyak mind a korrózióállóságot, mind a kiváló kopási tulajdonságokat is elérik, még merülő körülmények között is.

Kulcsfontosságú alkalmazás a korrózióálló, szilárd kaszító bronzcsapágyak tengeri használatra a hajó meghajtó rendszereiben van. Például a kormánylapú csapágyaknak meg kell kezelniük a nagy terhelést, miközben folyamatosan ki vannak téve a tengervíznek. A hagyományos kenésű csapágyak gyorsan kudarcot vallnak ebben a környezetben, de a szilárd kenvikus verziók azt mutatták, hogy a szolgáltatási élet 10 évet meghalad a kereskedelmi hajókban. A külső kenés hiánya szintén kiküszöböli az olajszennyezés kockázatát az érzékeny tengeri ökoszisztémákban.

A tengeri csapágyak tervezési újításai között szerepelnek a csatornázott felületek, amelyek lehetővé teszik a víz áramlását a hűtéshez, miközben megakadályozzák az üledék felhalmozódását. Egyes fejlett minták beépítik az áldozati anód anyagokat közvetlenül a csapágyházba, további katódos védelmet biztosítva. Ezek a tulajdonságok különösen értékesek a tengeri olajplatformokban és a sótalanító üzemekben, ahol a karbantartás korlátozott, és az alkatrészek meghibásodása katasztrofális következményekkel járhat.

A teljesítményvizsgálat szimulált tengeri környezetben azt mutatja, hogy a megfelelően meghatározott bronzcsapágyak ellenállnak a só spray-koncentrációinak 5-7-szer, mint a szokásos csapágyaknál, mielőtt a korrózió jeleit mutatnák. A szilárd kenési rendszer továbbra is úgy működik, mint kisebb felületi korrózió, ellentétben az olajkötött rendszerekkel, ahol a korróziós termékek gyorsan lebontják a kenés hatékonyságát.

5. PTFE-vel bevont bronzcsapágyak száraz futási körülmények között

Olyan alkalmazásokban, ahol a hagyományos kenőanyagok nem használhatók, PTFE-vel bevont bronzcsapágyak száraz futási körülmények között Adjon meg egy optimális megoldást a bronz terhelési képességének és a polietrafluor-etilén ultra alacsony súrlódási tulajdonságainak kombinálásával. Ezek a csapágyak kiemelkednek a tiszta helyiségben, a vákuumrendszerekben és más olyan helyzetekben, amikor a kenőanyag -szennyeződést el kell kerülni.

A csapágyak PTFE bevonása egyedülálló átviteli filmmechanizmuson keresztül működik. Amint a csapágy működik, egy vékony PTFE réteg átkerül a párzási felületre, létrehozva egy önálló interfészt, amely a súrlódási együtthatókat 0,05-0,10-re csökkenti. Ez a folyamat külső kenés nélkül történik, így ezeket a csapágyakat ideálissá teszi a félvezető gyártó berendezésekhez, orvostechnikai eszközökhöz és repülőgép -alkalmazásokhoz, ahol a tisztaság kritikus.

Összehasonlítva a hagyományos kenő csapágyakkal, PTFE-vel bevont bronzcsapágyak száraz futási körülmények között Számos előnyt kínál a speciális környezetben. A vákuum alkalmazások során kiküszöbölik a hagyományos kenőanyagokkal kapcsolatos aggodalmakat. Az élelmiszer -feldolgozás során kenést biztosítanak a termékszennyezés kockázata nélkül. Kriogén körülmények között fenntartják a teljesítményt, ha az olajok megszilárdulnának, vagy a zsírok hatástalanná válnak.

Az anyagtudományi előrelépések javított PTFE kompozit készítményeket eredményeztek, amelyek javítják a kopásállóságot, miközben fenntartják az alacsony súrlódási tulajdonságokat. Egyes modern bevonatok olyan töltőanyagokat tartalmaznak, mint a bronzpor vagy a szénszál, hogy javítsák a terhelési képességet és a hővezető képességet. Ezek a fejlemények kibővítették a PTFE-vel bevont csapágyak alkalmazási tartományát igényesebb mechanikai rendszerekké, miközben megőrizték a száraz futási képességeiket.

Az ipari robotikában végzett esettanulmányok bemutatják ezen csapágyak hatékonyságát a magas ciklusú alkalmazásokban. Egy tipikus SCARA robotízület, amely PTFE-vel bevont bronzcsapágyakat használ, több mint 50 millió ciklust érhet el karbantartás nélkül, összehasonlítva mindössze 5-10 millió ciklussal az olajkapcsoló alternatívákhoz. Ez a drámai javulás a szolgáltatási élettartamban, a kenés karbantartásának kiküszöbölésével kombinálva, egyre népszerűbbé teszi őket az automatizált gyártási rendszerekben.

6. Műszaki megfontolások és kiválasztási irányelvek

A megfelelő szilárd kaszorító bronzcsapágy kiválasztása a működési feltételek és a teljesítményigények alapos elemzését igényli. Az első megfontolásnak a terhelési jellemzőknek kell lennie - függetlenül attól, hogy az alkalmazás folyamatos forgást, oszcilláló mozgást vagy statikus terhelést tartalmaz -e. Mindegyik mozgáfutás befolyásolja a szilárd kenőanyag eloszlását és fogyasztását a működés közben.

A környezeti tényezők ugyanolyan fontos szerepet játszanak a csapágy kiválasztásában. A magas hőmérsékletű alkalmazások a grafitba ágyazott mintákat támogatják, míg a korrozív környezetek speciális ötvözeteket igényelnek, mint például a nikkel-alumínium bronz. Az ultra-tiszta működést igénylő alkalmazásokhoz a PTFE-bevonatú csapágyak biztosítják a legjobb megoldást. Ezeknek az anyag-specifikus előnyöknek a megértése biztosítja az optimális csapágy teljesítményét minden egyedi alkalmazási forgatókönyvben.

A telepítési és karbantartási gyakorlatok jelentősen befolyásolják az élettartamot. A megfelelő elszámolási számításoknak figyelembe kell venniük a hőtágulást, különösen a magas hőmérsékletű alkalmazások esetén. A csapágyházakat úgy kell megtervezni, hogy megakadályozzák az élterhelést, amely felgyorsítja a kopást. Míg ezeket a csapágyakat "karbantartásmentes" -ként forgalmazzák, a kenőanyagok kimerülésének vagy rendellenes kopási mintázatának időszakos ellenőrzése megakadályozhatja a váratlan hibákat a kritikus alkalmazások során.

A feltörekvő technológiák a hordozás megfigyelésében új lehetőségeket kínálnak a prediktív karbantartáshoz. A vezeték nélküli hőmérséklet és a rezgésérzékelők valós időben nyomon követhetik a hordozást, figyelmeztetve az operátorokat a lehetséges problémákra, mielőtt katasztrofális meghibásodást jelentenek. Ezek a fejlett megfigyelő rendszerek különösen értékesek a távoli vagy nehezen hozzáférhető létesítményekben, ahol a nem tervezett állásidő különösen költséges lenne.

A szilárd kagyló bronzcsapágyak jövőbeni fejlesztései olyan intelligens anyagokat tartalmazhatnak, amelyek a működési feltételek alapján adaptálják kenési tulajdonságaikat, vagy a súrlódást és a kopást tovább csökkentő nano-gyártású felületkezelések alapján. Ahogy a gyártási technológiák előrehaladtak, számíthatunk arra, hogy még hosszabb szolgáltatási és szélesebb körű alkalmazási tartományokat látunk az iparágakban. .