-

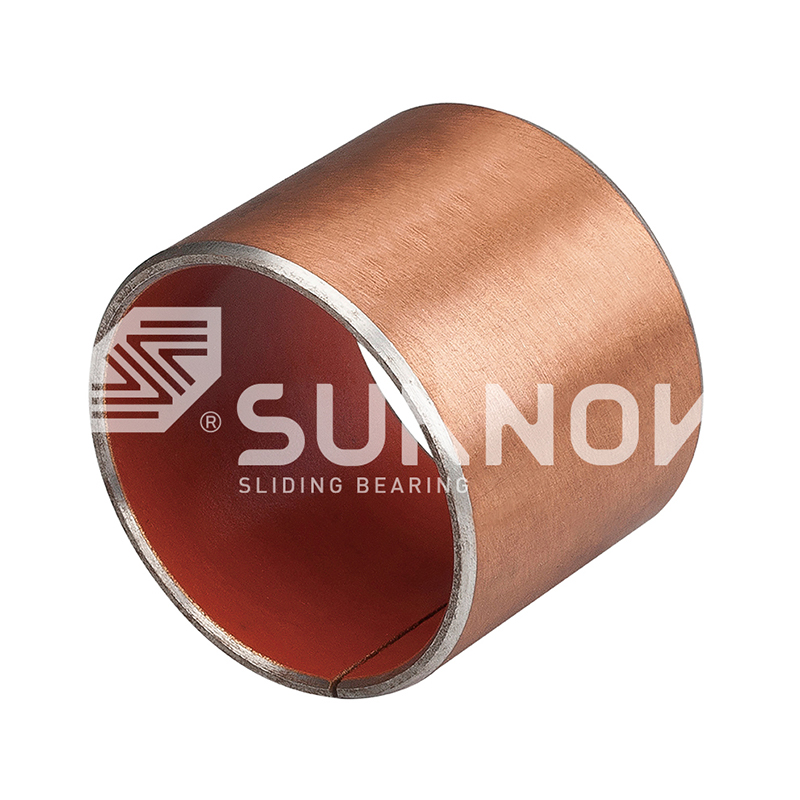

JDB szilárd kaszító csapágy JDB650 önmagában kagyló sárgaréz persely oilless csapágyak

JDB szilárd kaszító csapágy JDB650 önmagában kagyló sárgaréz persely oilless csapágyak -

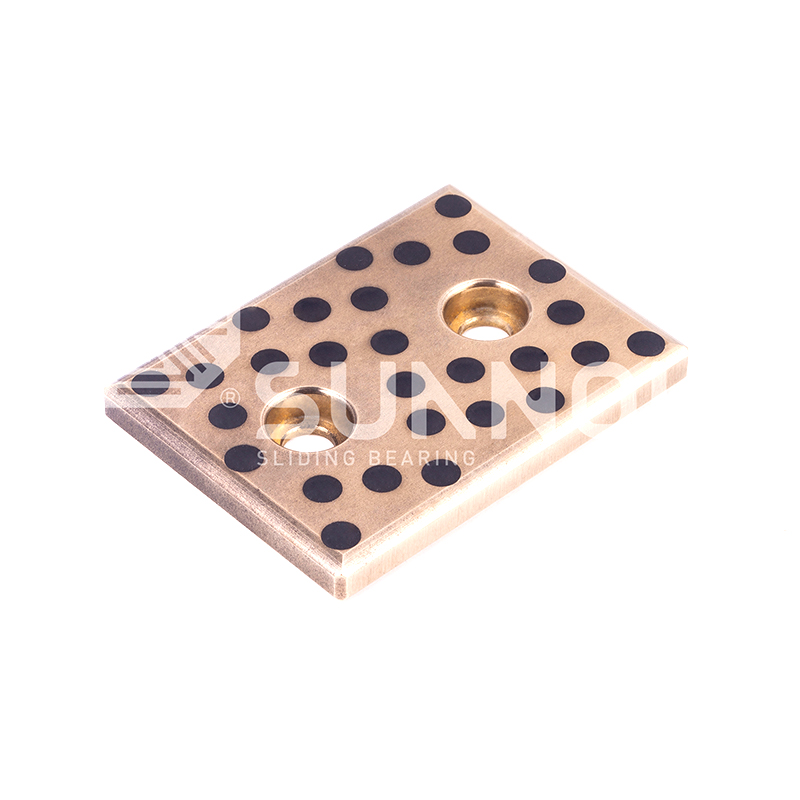

JDB szilárd kaszító csapágy JTWP Nincs olaj szükséges kopásállóság nulla karbantartás oilless kopólemez

JDB szilárd kaszító csapágy JTWP Nincs olaj szükséges kopásállóság nulla karbantartás oilless kopólemez -

JDB szilárd kaszító csapágy JDB-5 acél beágyazott kopásálló, szilárd kaszító csapágy

JDB szilárd kaszító csapágy JDB-5 acél beágyazott kopásálló, szilárd kaszító csapágy -

-

-

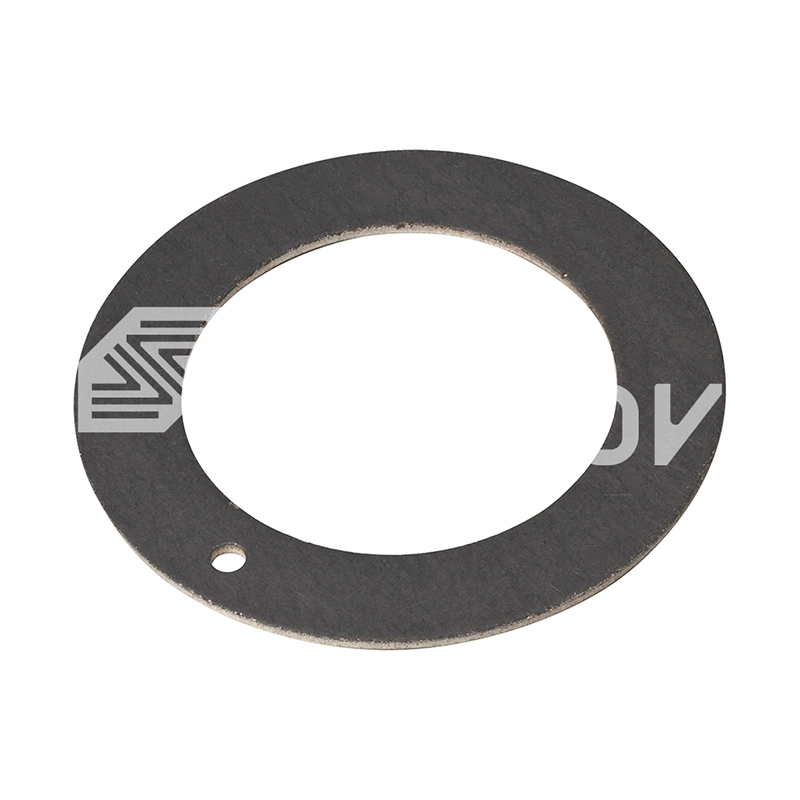

SF-1 oilless csapágy SF-1 WC standard metrikus tolóerőmosó | Alacsony súrlódású, nagy terhelésű csapágy

SF-1 oilless csapágy SF-1 WC standard metrikus tolóerőmosó | Alacsony súrlódású, nagy terhelésű csapágy -

JF-800 BI-fém csapágy JF-20 nagyteljesítményű alumínium + szénacél ötvözet csapágy ipari gépekhez

JF-800 BI-fém csapágy JF-20 nagyteljesítményű alumínium + szénacél ötvözet csapágy ipari gépekhez -

FB090 bronzcsomagolt csapágy FB092 bronzcsomagolt csapágy

FB090 bronzcsomagolt csapágy FB092 bronzcsomagolt csapágy

Az olajmentes bronz persely teljesítményének javítása önkenési és karbantartási stratégiákkal

Ipari hírek-1. Az önkenés alapelvei

Önkenő bronz csapágy szilárd kenőanyagokat, például grafitot vagy PTFE-t integrál a bronzmátrixba. Ez csökkenti a súrlódást azáltal, hogy folyamatos kenőfilmet képez a tengely és a csapágyfelület között.

| Csapágy típus | Súrlódási együttható | Kenési követelmény | Terhelhetőség |

|---|---|---|---|

| Hagyományos bronz csapágy | 0,08-0,12 | Rendszeres olajozást igényel | Mérsékelt |

| Olajmentes bronz persely | 0,02-0,05 | Karbantartás mentes vagy minimális | Magas |

2. Összehasonlítás a hagyományos kenésű csapágyakkal

A hagyományos kenésű csapágyakhoz képest alacsony súrlódású bronz persely csökkenti az állásidőt, kiküszöböli a kenőanyagokból származó szennyeződés kockázatát és csökkenti az üzemeltetési költségeket.

- A súrlódáscsökkentés javítja a hatékonyságot és csökkenti az energiafogyasztást.

- Az önkenés megakadályozza a túlmelegedést és a kopást a hosszabb működés svagyán.

- Megszünteti az időszakos utánkenési ütemterveket.

3. Karbantartási és utánkenési követelmények

Bár karbantartást nem igénylő bronz persely rendszeres kenés nélküli működésre tervezték, időszakos ellenőrzés javasolt szélsőséges terhelési vagy hőmérsékleti viszonyok között:

| Állapot | Javasolt intézkedés | Frekvencia |

|---|---|---|

| Magas-load operation | Szemrevételezéses kopás és hőbomlás ellenőrzése | 6-12 havonta |

| Magas-temperature environment | Ellenőrizze a kenőanyag integritását a kompozit perselyekben | 3-6 havonta |

| Stésard feltételek | Nincs szükség további kenésre | Szükség szerint |

4. Anyag kiválasztása és terhelhetősége

Nagy teherbírású bronz hüvely and rézötvözet olajmentes csapágy Az anyagokat az üzemi terhelés, a sebesség és a környezeti feltételek alapján kell kiválasztani. A megfontolások közé tartozik:

- Szilárd kenőanyagok beágyazása egyenletes eloszlásban.

- Az ötvözet összetételének optimalizálása a szilárdság és a kopásállóság érdekében.

- Költségkiegyenlítés a várható élettartammal.

5. Ipari alkalmazások legjobb gyakorlatai

- Integrálni önkenő bronz csapágy a berendezések tervezésébe a karbantartási időközök minimalizálása érdekében.

- Figyelemmel kíséri a hőmérsékletet és a kopást nagy terhelésű alkalmazásoknál.

- Használjon precíziós megmunkálást a szűk tűrések és az optimális érintkezési felületek biztosítása érdekében.

- Tervezze meg az ellenőrzési ütemterveket az üzemi környezet és a terhelési ciklusok alapján.

- Válassza ki a megfelelő ötvözet és kompozit konfigurációkat az adott ipari követelményekhez.

GYIK

1. Hogyan csökkenti az olajmentes bronzpersely a súrlódást a hagyományos csapágyakhoz képest?

A beágyazott szilárd kenőanyagok olajmentes bronz persely folytonos kenőréteget képeznek, a hagyományos bronz csapágyak súrlódási tényezőjét 0,08-0,12-ről 0,02-0,05-re csökkentve, ami nagyobb hatékonyságot és kisebb kopást eredményez.

2. Az olajmentes bronz perselyek teljesen karbantartásmentesek?

Normál körülmények között, karbantartást nem igénylő bronz persely kiegészítő kenés nélkül működik. A hosszú élettartam biztosítása érdekében azonban nagy terhelésű vagy magas hőmérsékletű környezetben javasolt időszakos ellenőrzést végezni.

3. Milyen előnyökkel jár az önkenő bronz csapágyak ipari gépekben?

Önkenő bronz csapágy csökkenti az állásidőt, kiküszöböli a kenőanyagokból származó szennyeződések kockázatát, csökkenti az üzemeltetési költségeket és meghosszabbítja az élettartamot, különösen zord üzemi körülmények között.

4. Hogyan válasszunk anyagot nagy terhelésű alkalmazásokhoz?

Nagy teherbírású bronz hüvely or rézötvözet olajmentes csapágy az anyagokat a terhelés, a sebesség és a hőmérséklet alapján kell kiválasztani. Az egyenletes szilárd kenőanyag-eloszlás és a kopásálló ötvözetek kritikusak a teljesítmény szempontjából.

5. Milyen ellenőrzési rutinokat javasolunk olajmentes bronz perselyekhez?

Szemrevételezéses ellenőrzés 6-12 havonta nagy terhelésű alkalmazásoknál, és 3-6 havonta magas hőmérsékletű környezetben javasolt. Normál körülmények általában nem igényelnek további kenést.