-

JDB szilárd kaszító csapágy JEFW kopásálló oilless vezető karima szilárd kaszító csapágy

JDB szilárd kaszító csapágy JEFW kopásálló oilless vezető karima szilárd kaszító csapágy -

Olajtámadó bimetall-csapágy Kopásálló, önálló kenőképes olaj beágyazott 200#f karimás csapágy

Olajtámadó bimetall-csapágy Kopásálló, önálló kenőképes olaj beágyazott 200#f karimás csapágy -

-

SF-2 határkeverő csapágy SF-2Y határérték-kaszorító csapágy-Alacsony súrlódású száraz kenőanyag perselyek ipari gépekhez

SF-2 határkeverő csapágy SF-2Y határérték-kaszorító csapágy-Alacsony súrlódású száraz kenőanyag perselyek ipari gépekhez -

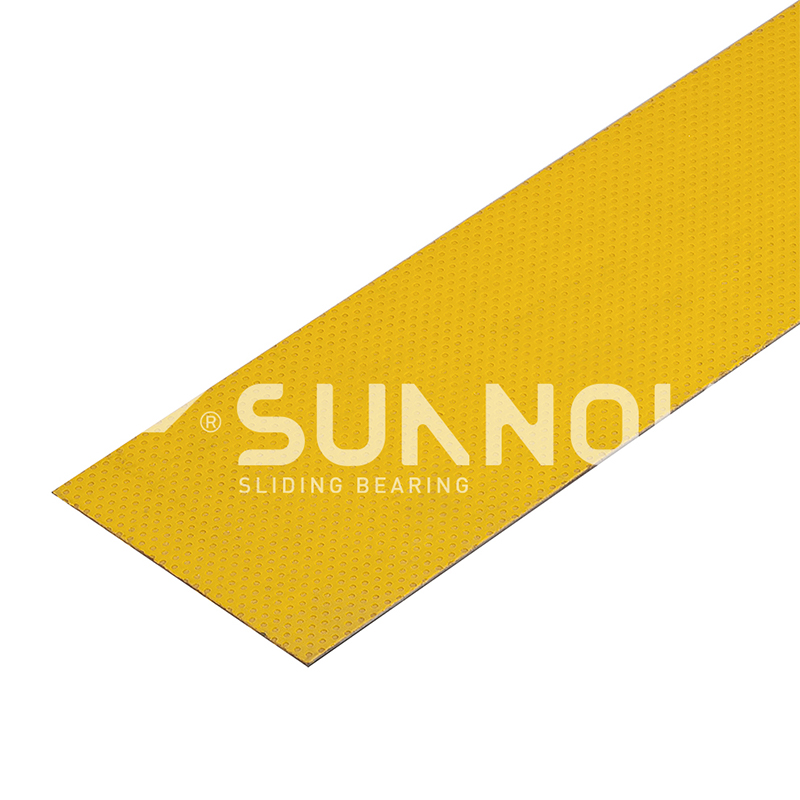

SF-2 határkeverő csapágy SF-2SP szabványos metrikus méretű ön kenő kopáscsík PTFE-vel

SF-2 határkeverő csapágy SF-2SP szabványos metrikus méretű ön kenő kopáscsík PTFE-vel -

JF-800 BI-fém csapágy JF-750 önmegtakarító ólommentes kétfém csapágy nehéz motorokhoz alacsony súrlódás

JF-800 BI-fém csapágy JF-750 önmegtakarító ólommentes kétfém csapágy nehéz motorokhoz alacsony súrlódás -

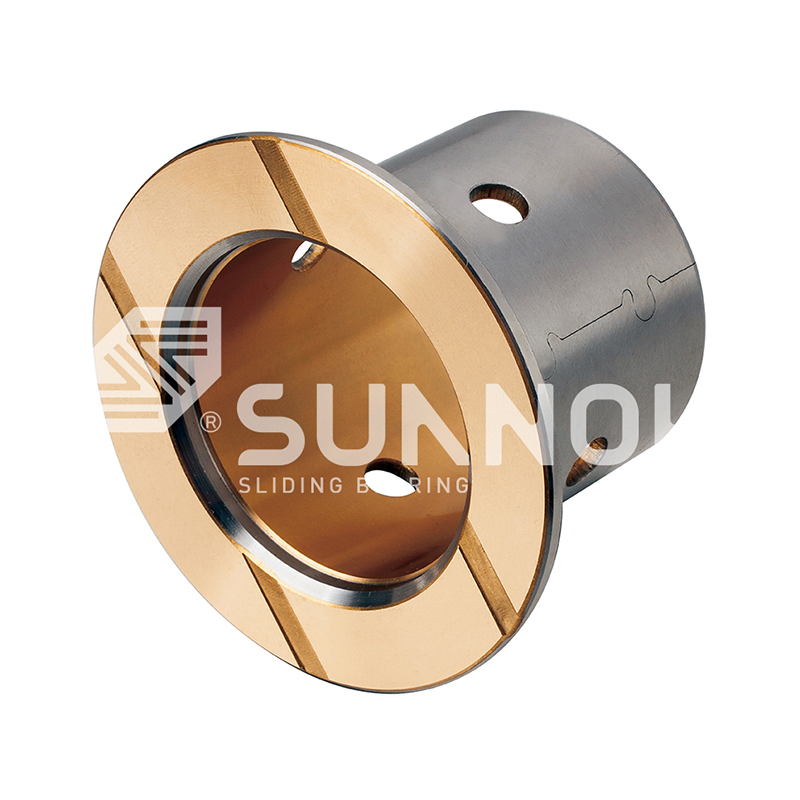

JF-800 BI-fém csapágy JF-800F szabványos metrikus karima

JF-800 BI-fém csapágy JF-800F szabványos metrikus karima -

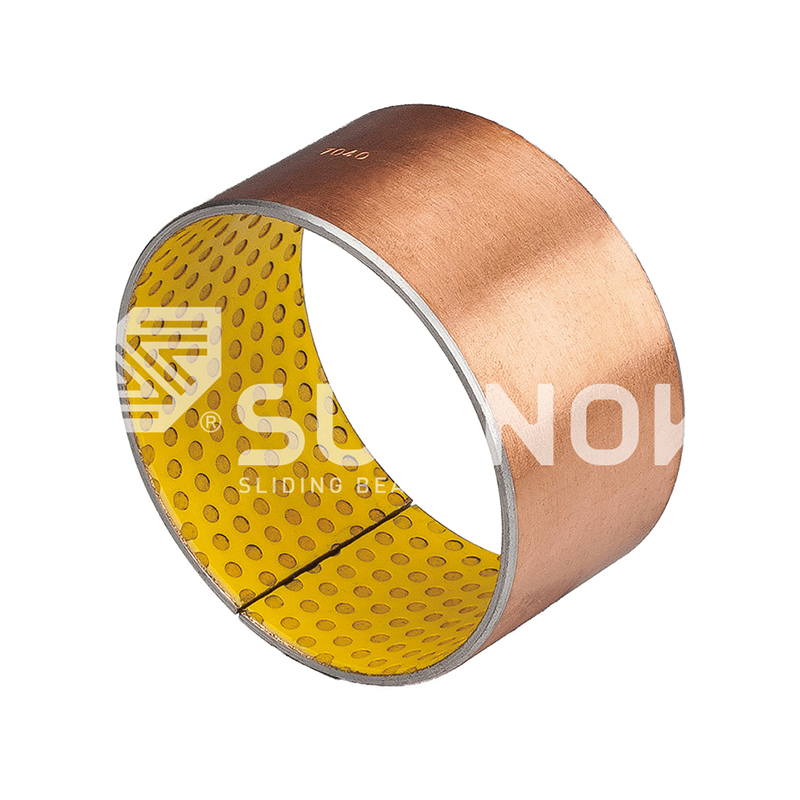

FB090 bronzcsomagolt csapágy FB09G bronzcsomagolt csapágy

FB090 bronzcsomagolt csapágy FB09G bronzcsomagolt csapágy

Az önkenő bronzcsapágyak súrlódási és kopási ellenállásának részletes magyarázata

Ipari hírek-Önkenő bronz csapágyak jelentős előrelépést jelentenek a csapágytechnológia terén, kivételes teljesítményt nyújtva olyan igényes alkalmazásokban, ahol a hagyományos kenés nem praktikus. Ezek a speciális alkatrészek szilárd kenőanyagokat integrálnak a bronzmátrixba, így tartós, karbantartást nem igénylő megoldást hoznak létre, amely csökkenti a súrlódást és a kopást. Ez a cikk a súrlódási és kopásállósági mechanizmusok mélyreható elemzését tartalmazza önkenő bronz csapágyak , feltárva anyagösszetételüket, működési előnyeiket és ideális alkalmazásukat. Ezeknek a tényezőknek a megértése kulcsfontosságú a gépek teljesítményének és élettartamának optimalizálására törekvő mérnökök és tervezők számára.

1. A bronzcsapágyak önkenésének alapvető mechanizmusa

A bronz csapágyak önkenésének alapelve a szilárd kenőanyagok stratégiai beágyazódásán múlik egy erős fémes mátrixba. Jellemzően bronzötvözet (például ónbronz vagy alumíniumbronz) alkotja a szerkezeti gerincet, amely nagy teherbíró képességet és hővezető képességet biztosít. Ezen a mátrixon belül az olyan anyagok, mint a grafit, PTFE vagy más polimerek egyenletesen oszlanak el. Működés közben, amikor súrlódás lép fel, ezekből a kenőanyagokból vékony, folyamatos filmréteg kerül át a szemben lévő felületre, drasztikusan csökkentve a súrlódási együtthatót. Ez az eljárás egyenletes kenést biztosít anélkül, hogy külső olajra vagy zsírra lenne szükség.

- Folyamatos kenőanyag film: A csapágyfelületbe ágyazott szilárd kenőanyagok felkenődnek a tengelyre, védőréteget képezve, amely elválasztja a két fémfelületet és minimalizálja a fém-fém közvetlen érintkezést.

- Beépített kenőanyag tartályok: A bronz mátrix tartályként működik, folyamatosan kenőanyagot juttatva a csapágyfelületre annak teljes élettartama alatt, még nagy terhelés vagy alacsony fordulatszám esetén is.

- Hőkezelés: A bronzötvözet hatékonyan elvezeti a súrlódásból származó hőt, megakadályozza a szilárd kenőanyagok lebomlását és megőrzi a kenőfilm integritását.

1.1. Anyagösszetétel és szerepe

A bronzötvözet speciális összetétele és a szilárd kenőanyag megválasztása kritikus fontosságú a csapágy általános teljesítményének meghatározásában. A gyártók kedvelik Zhejiang Shuangnuo Bearing Technology Co., Ltd. olyan eljárásokat alkalmaz, mint a centrifugális öntés és szinterezés, hogy homogén mikrostruktúrát érjenek el, biztosítva a kenőanyagok egyenletes eloszlását az egyenletes teljesítmény érdekében. Az anyagválasztás közvetlenül befolyásolja a kulcsfontosságú tulajdonságokat, például a nyomószilárdságot, a hővezető képességet és a kenőanyag felszabadulási sebességét.

- Bronz ötvözet mátrix: A gyakori ötvözetek közé tartozik az ónbronz (korrózióállóságáról ismert) és az alumíniumbronz (nagyobb szilárdság miatt). Az ötvözet biztosítja a rendszer működéséhez szükséges szerkezeti támaszt és hőelvezetést.

- Szilárd kenőanyagok: A grafitot széles körben használják magas hőmérsékleten való stabilitása miatt, míg a PTFE rendkívül alacsony súrlódási együtthatót kínál. A választás az alkalmazás specifikus környezeti és működési követelményeitől függ.

| Anyag komponens | Elsődleges funkció | Kulcsjellemző |

| Ón bronz mátrix | Strukturális támogatás és terhelhetőség | Kiváló korrózióállóság és alkalmazkodóképesség |

| Grafit kenőanyag | Magas hőmérsékletű kenés | 500°C-ig stabil, nem oxidáló atmoszférában |

| PTFE kenőanyag | Ultra-alacsony súrlódás | Nagyon alacsony súrlódási együttható, alkalmas élelmiszeripari alkalmazásokhoz |

GB71 NAAMS karimás persely válltípus szabványos szilárd kenő csapágy

2. Az önkenő bronzcsapágyak kopásállóságát befolyásoló kulcstényezők

A kopásállóság a legfontosabb jellemző, amely meghatározza a csapágy élettartamát. Mert önkenő bronz csapágyak , a kopásállóság nem egyedi tulajdonság, hanem rendszerjellemző, amely a bronzmátrix, a szilárd kenőanyagok és a működési környezet kölcsönhatásából adódik. A kiváló kopásállóság meghosszabbítja az alkatrészek élettartamát, csökkenti a leállási időt és alacsonyabb összköltséget biztosít.

- Mátrix keménysége és sűrűsége: A sűrűbb, keményebb bronzmátrix jobban ellenáll a deformációnak és a kopásnak. Fejlett öntési technikákat alkalmaznak a porozitás minimalizálása és a robusztus szerkezet létrehozása érdekében.

- Kenőanyag típusa és százaléka: A szilárd kenőanyag mennyisége és típusa befolyásolja a kenőréteg kialakulását és tartósságát. Optimális egyensúlyra van szükség ahhoz, hogy elegendő kenést biztosítsunk anélkül, hogy a mátrix szerkezeti integritását veszélyeztetnénk.

- Működési PV-érték (nyomás x sebesség): Kritikus, hogy az adott csapágyanyagra vonatkozó ajánlott PV határértéken belül maradjon. E határérték túllépése gyors kopáshoz és idő előtti meghibásodáshoz vezethet.

2.1. Hogyan lehet javítani a bronz csapágyak élettartamát

A bronzcsapágy kopási élettartamának meghosszabbítása magában foglalja a megfelelő kiválasztását és az optimális működési feltételeket is. A mérnökök gyakori kérdése az hogyan lehet javítani a bronzcsapágy kopási élettartamát . A válasz egy sokoldalú megközelítésben rejlik, amely figyelembe veszi a tervezési, telepítési és karbantartási gyakorlatokat. E tényezők figyelembevételével a felhasználók jelentősen növelhetik a teljesítményt és a megbízhatóságot.

- Megfelelő tengelykeménység és kidolgozás: A kemény, sima tengelyfelület (gyakran edzett acél) minimalizálja a kopásos kopást a lágyabb csapágyfelületen.

- Megfelelő távolság: A megfelelő sugárirányú hézag biztosításával elkerülhető a hőtágulás és az eltolódás, megakadályozva az élek terhelését és a túlzott kopást.

- Tiszta működési környezet: A koptató szennyeződések bejutásának megakadályozása az egyik leghatékonyabb módja a csapágyak élettartamának meghosszabbításának. Piszkos környezetben tömítésekre vagy pajzsokra lehet szükség.

3. Az önkenő bronzcsapágyak használatának előnyei nagy terhelésű alkalmazásokban

Az egyik legnyomósabb ok, amiért érdemes ezeket a csapágyakat választani, a rendkívüli nyomás alatti teljesítményük. A kérdés a önkenő bronz csapágy előnyei nagy terhelés központi szerepet játszik a nehézgépekben, építőipari berendezésekben és ipari automatizálásban való alkalmazásukban. Egyedülálló felépítésük lehetővé teszi jelentős statikus és dinamikus terhelések meghibásodás nélküli elviselését.

- Nagy nyomószilárdság: A bronz mátrix kiváló teherbíró képességet biztosít, így alkalmas nagy súlyok és lökésszerű terhelések elviselésére.

- Karbantartásmentes működés: A beépített kenőrendszer szükségtelenné teszi az időszakos újrakenést, csökkenti a karbantartási költségeket és megelőzi a kenéssel kapcsolatos hibákat.

- Teljesítmény peremkenési feltételek mellett: Kiemelkedően jól teljesítenek olyan helyzetekben, ahol lehetetlen teljes folyadékfilm kialakítása, például indításkor, lassú rezgések vagy nagy terhelésű, alacsony sebességű műveletek során.

4. A grafit és a PTFE összehasonlítása az önkenő bronzcsapágyakban

A grafit és a PTFE, mint szilárd kenőanyag közötti választás kritikus tervezési döntés. Gyakori műszaki összehasonlítás forog körül grafit vs PTFE önkenő bronz csapágyak . Minden kenőanyag sajátos tulajdonságokkal rendelkezik, amelyek alkalmassá teszik a különböző működési környezetekhez és követelményekhez.

- Grafit: Kiválóan használható magas hőmérsékletű alkalmazásokban, és jó elektromos vezetőképességet biztosít. Kevésbé hatékony nagyon száraz vagy vákuum környezetben, ahol nem tud gázfilmet képezni.

- PTFE (politetrafluor-etilén): Rendkívül alacsony súrlódási együtthatót kínál, és kémiailag semleges. Ideális olyan alkalmazásokhoz, ahol rendkívül sima mozgást igényelnek, vagy ahol a kenőanyagok okozta szennyeződés aggodalomra ad okot, például élelmiszer-feldolgozásban vagy gyógyszeripari gépekben.

| Paraméter | Grafit alapú csapágyak | PTFE alapú csapágyak |

| Max üzemi hőmérséklet | ~350°C (levegőn) | ~250°C |

| Súrlódási együttható | Alacsony | Rendkívül alacsony |

| Vegyi ellenállás | Jó | Kiváló |

| Ideális | Magas hőmérsékletű, általános ipari felhasználásra | Élelmiszer-minőségű, vegyi és tiszta alkalmazások |

5. Karbantartás és hibaelemzés önkenő bronz perselyekhez

Bár karbantartást nem igényel, a lehetséges meghibásodási módok megértése elengedhetetlen az előrejelző karbantartáshoz és hibaelhárításhoz. Egy keresés önkenő bronz persely karbantartási hiba elemzése gyakran abból fakad, hogy szükség van a problémák diagnosztizálására és a kiújulás megelőzésére. A gyakori meghibásodási módok közé tartozik a túlzott kopás, begörbülés és lyukasztás, amelyek mindegyikének azonosítható kiváltó okai vannak.

- Túlterhelés: A dinamikus vagy statikus teherbírás túllépése a bronzmátrix képlékeny deformálódásához, a csapágy összezúzásához vezethet.

- Szennyeződés: A szennyeződések és a koptató részecskék beágyazódhatnak a puha csapágyfelületbe, és csiszolópasztaként működnek, amely felgyorsítja a csapágy és a tengely kopását.

- Nem elegendő kenőanyag film: Bizonyos esetekben, ha az üzemi körülmények nem teszik lehetővé a szilárd kenőanyag megfelelő átvitelét a tengelyre, idő előtti kopás léphet fel.

5.1. Gyakori hibamódok és megoldások

A hibaelemzés szisztematikus megközelítése segíthet a kiváltó ok azonosításában és a korrekciós intézkedések végrehajtásában. Ez magában foglalja a meghibásodott alkatrész és a működési feltételek vizsgálatát.

- Hibamód: ragasztókopás (roham)

- Tünetek: A csapágyanyag átkerül a tengelyre, ami csapódást és esetleges reteszelést eredményez.

- Valószínű okok: Nem megfelelő hézag, túlterhelés, nem megfelelő kenőanyag filmképződés.

- Megoldások: Növelje a tengely keménységét, biztosítsa a megfelelő beépítési távolságot, ellenőrizze, hogy a PV-érték határokon belül van.

- Hibamód: Kopás

- Tünetek: Karcolások és hornyok a csapágyfelületen és a tengelyen.

- Valószínű okok: Szennyezett környezet, nem megfelelő tömítés, rossz tengelyfelület.

- Megoldások: Javítsa a tömítést, hajtsa végre a szűrést, adjon meg finomabb tengelyfelületet.

GYIK

Mennyi az önkenő bronzcsapágy jellemző élettartama?

Az élettartama a önkenő bronz csapágy nem rögzített érték, hanem nagymértékben függ az alkalmazás működési feltételeitől. A kulcsfontosságú tényezők közé tartozik a terhelés (P), a sebesség (V), az üzemi hőmérséklet, a szennyeződések jelenléte és a beállítás. Ideális körülmények között a megadott PV-határon belül ezek a csapágyak több tízezer órát is kibírnak, gyakran hosszabb élettartammal, mint a beépített berendezésé. A pontos becsléshez a legjobb, ha konzultál egy gyártó műszaki szakértőjével, mint pl. Zhejiang Shuangnuo Bearing Technology Co., Ltd. , aki életciklus-elemzést végezhet az Ön konkrét paraméterei alapján.

Használhatók önkenő bronzcsapágyak vízben vagy víz alatti alkalmazásokban?

Igen, bizonyos típusú önkenő bronz csapágyak kiválóan alkalmasak vízi és víz alatti alkalmazásokhoz. A bronzötvözetek, különösen az ónbronz kiváló korrózióállóságot biztosítanak édes és sós vízben. A szilárd kenőanyagokat, például a PTFE-t vagy a speciális polimer keverékeket a víz nem mossa ki, így biztosítva a folyamatos kenést. Ez ideálissá teszi őket tengeri berendezésekben, vízszivattyúkban, hidraulikus rendszerekben és zsilipekben való használatra. Kulcsfontosságú a megfelelő anyagkombináció kiválasztása a galvanikus korrózió elkerülése érdekében, amikor egy adott tengelyanyaggal párosítják.

Hogyan befolyásolja a PV besorolás az önkenő csapágy kiválasztását?

A PV besorolás (nyomás x sebesség) az önkenő csapágyak kiválasztásához és méretezéséhez használt alapvető műszaki paraméter. A nyomás (P) a terhelés osztva a vetített csapágyfelülettel, a sebesség (V) pedig a tengely felületi sebessége. Ezeket az értékeket megszorozva megkapjuk a PV értéket, amely a csapágy belső hőtermelését jelenti. A túlmelegedés, a gyors kopás és a meghibásodás elkerülése érdekében elengedhetetlen, hogy olyan csapágyat válassz, amelynek maximális PV-értéke magasabb, mint az alkalmazás számított értéke. A maximális PV határ alatti működés stabil kenőréteget és hosszú élettartamot biztosít.

Az önkenő bronz csapágyak alkalmasak magas hőmérsékletű környezetekre?

A magas hőmérsékletű környezethez való alkalmasság elsősorban a használt szilárd kenőanyag típusától függ. Grafit alapú önkenő bronz csapágyak akár 350°C hőmérsékleten is hatékonyan tud működni levegőben, mivel a grafit megőrzi kenőképességét magas hőfokon. A bronzmátrix szilárdsága azonban a hőmérséklet emelkedésével csökken, amit a terhelési számításoknál figyelembe kell venni. A PTFE-alapú csapágyak maximális üzemi hőmérséklete alacsonyabb, jellemzően 250°C körüli. Szélsőséges hőmérsékletek esetén elengedhetetlen, hogy olvassa el a gyártó adatlapját, és válasszon egy kifejezetten az adott körülményekhez tervezett csapágyminőséget.

Mi a különbség a szinterezett és az öntött önkenő bronz csapágyak között?

Az elsődleges különbség a gyártási folyamatban rejlik, amely befolyásolja az anyag mikroszerkezetét és teljesítményét. Szinterezett bronz csapágyak bronzpor tömörítésével és kemencében történő szinterezésével készülnek, így porózus szerkezetet hoznak létre, amely olajjal vagy más kenőanyaggal impregnálható. Általában kisebb terhelésű, nagy volumenű alkalmazásokhoz használják. Öntött önkenő csapágyak , mint amilyeneket a Zhejiang Shuangnuo Bearing Technology Co., Ltd. centrifugális vagy folyamatos öntéssel, sűrűbb, nem porózus szerkezetűek, szilárd kenőanyagokkal (például grafitdugókkal) mechanikusan a bronzmátrixba ágyazva. Ez nagyobb mechanikai szilárdságot, jobb ütésállóságot és hosszabb élettartamot eredményez, így alkalmasak nagy igénybevételű és nagy terhelésű alkalmazásokhoz.